| [전력기술동향 ②] 터빈 발전기의 냉각 방식과 그 기술 동향 | |

| 2012-10-12 | |

|

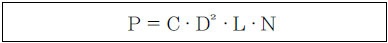

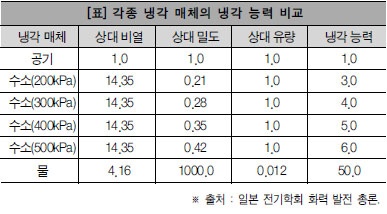

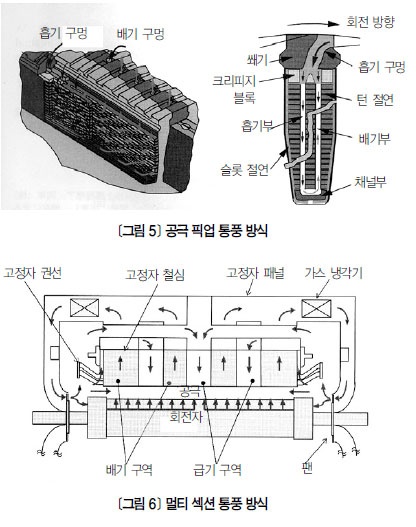

터빈 발전기의 냉각 방식 터빈 발전기의 냉매로 공기, 수소, 물을 주로 사용한다. 오일을 사용하는 경우도 있으나 요즘엔 제조하지 않는다. 공기를 기준으로 비교해 본 각 냉각매체의 냉각 능력은 <표>와 같다. 터빈 발전기의 설계·제조 시 최대 발열원이 되는 고정자나 회전자의 권선을 효율적으로 냉각하는 일이 중요하며, 냉각 방식으로 앞서 말한 냉매를 사용해 권선을 직접 냉각하는 방법과 절연물 바깥쪽에서 간접 냉각하는 방법이 있다.  공기 냉각형 발전기는 열 교환기를 발전기에 내장하는 밀폐형과 열 교환기 없이 주위 공기를 흡수해 발전기를 냉각한 후 주위로 다시 내보내는 개방형이 있으며, 용량이 큰 발전기의 경우 밀폐형을 많이 사용한다. 수소 냉각 | 수소 냉각형 발전기는 1950년대 이후 수없이 제작됐다. 수소는 <표>에서 보듯이 비열比熱이 공기에 비해 약 14배며, 냉각 효율이 우수하다. 수소 가스 압력을 올리면 냉각 능력을 올릴 수도 있다. 게다가 수소는 밀도가 작아 압력 손실이 작으며, 풍손이 작다. 발전기 수명에 영향을 미치는 전기적·열적 절연 열화 현상에 대해 방전 억제, 무산소 하에서 열 열화 경감 등의 이점도 있다. 한편, 수소는 공기와 혼합해 농도가 4~75% 범위에서 폭발 위험이 있으므로 기기 안 수소 순도를 90% 이상으로 유지한다. 이 때문에 <그림 2>에서 보듯이 수소 가스를 봉인하는 장치가 필요하다. 이 장치는 발전기의 회전자와 고정자 측 실링 사이에 기기 안 수소 가스 압력보다 약간 높은 압력의 오일을 공급하는데, 이것으로 고정자와 회전자 사이를 지나는 수소가스가 기기 바깥으로 새는 것을 막는다. 수소 냉각형 발전기의 회전자는 이전엔 도체를 절연 바깥쪽에서 냉각하는 간접 냉각형도 있었으나, 요즘엔 도체를 직접 냉각하는 직접 냉각형을 많이 채용한다. 이어 이야기할 고정자가 물 냉각인 발전기에서도 회전자는 수소 냉각인 경우가 대부분이며, 소용량에서 대용량까지 용량 범위가 다양하다. 고정자는 수소 직접 냉각형과 수소 간접 냉각형 모두 폭넓게 적용된다. 직접 냉각형은 이전부터 600㎹A 이상에까지 적용됐는데, 최근 간접 냉각형 발전기도 이 용량까지 용량을 늘리는 추세다. 고효율 복합화력발전소의 용량이 점점 커지고, 여기에 효율좋고 물 냉각에 비해 보수도 간단한 수소 간접 냉각을 적용하려는 움직임이나 높은 열전도율을 지닌 절연의 등장 등이 용량 증가의 요인으로 작용한다.  한편, 냉각수는 도전율이 낮은 순수한 물을 사용하며, 이온 교환 수지樹脂, 냉각수를 순환시키기 위한 펌프 등으로 구성한 고정자 냉각수 장치가 필요하다. 여기다 회전자 등 다른 부분을 냉각하기 위해 수소 냉각과 조합하는 경우가 많은데, 그러면 앞서말한 봉인 장치도 필요해 구성이 복잡해진다. 또한, 여러 해 운전으로 생기는 코일 도체를 포함해 물이 지나는 경로상의 누수나 석출물로 말미암아 구멍이 막히는 것을 방지하기 위한 관리와 유지보수가 번거롭다. 이 때문에 속이 빈 소선 대신 스테인리스 도관을 사용해 속이 찬 소선과 조합함으로써 물의 유량과 유속을 크게 해 구멍이 막히는 것을 방지하는 방식을 택하기도 한다. 터빈 발전기의 통풍 방식 회전자 | <그림 4>는 반지름 방향 통풍 방식의 회전자다. 이 방식은 회전자 권선을 삽입하기 위한 슬롯바닥에 또 다시 서브 슬롯이 있다. 양쪽 끝에서 냉각가스가 축 방향으로 공급되며, 도체 하부에서 도체로 있는 통풍 구멍을 지나 반지름 방향으로 열을 빼앗으면서 흘러 공극으로 배출되는 방식이다. 이 방식은 구조가 비교적 간단하나, 철심 길이가 길어지면 중앙부와 끝머리를 균일하게 냉각하는 것이 어렵다. 그러나 최근에 해석 기술의 향상, 구조 개량 등으로 적용 범위가 넓어지고 있다.  고정자 | <그림 6>은 고정자에 반지름 방향 통풍 방식을 적용했을 때 발전기 전체 통풍 구성을 나타낸 것이다. 고정자 권선이 간접 냉각에 축 길이가 긴 경우, 회전자가 반지름 방향 통풍 방식이더라도 고정자 쪽은 흡기실과 배기실로 나뉜 멀티 섹션 통풍 방식을 많이 사용한다. 냉각 가스는 철심에 있는 통풍덕트를 사이에 두고 공급·배출된다. 이 방식은 회전자의 공극 픽업 방식과 마찬가지로 축 방향으로 균일한 냉각 성능을 얻을 수 있어, 특히 고정자 권선이 간접 냉각인 경우에 넓게 사용한다.  <그림 7>은 고정자 권선이 물 냉각일 때 물의 경로를 나타낸 것이다. 비교적 용량이 작고 철심 길이가 짧은 발전기에서 냉각수가 권선의 터빈 쪽에서 들어가 커넥터 쪽으로 빠져나온 다음 다시 터빈 쪽으로 돌아가는 2경로 방식을 채용했으나, 최근엔 수소 냉각의 적용 용량이 넓어져 이 용량 범위를 감당하므로 커넥터 쪽에서 터빈 쪽으로 빠져나오기만 하는 1경로 방식을 많이 채용한다. 이러한 축 방향 냉각 방식의 경우 냉매의 출구 쪽 권선 온도가 가장 높다. 고정자 권선이 간접 냉각인 경우, <그림 8>과 같이 고정자 권선에서 발생한 열은 코일 절연을 사이에 두고 철심에 전달돼 철심에 있는 통풍 덕트에 흐르는 냉각 가스에 의해 제거된다. 발전기 용량이 커지면 전압도 높아지고, 높아진 전압을 견디기 위해 절연층이 두꺼워진다. 절연은 이 방열 경로에서 눈에 띄게 열전도율이 나빠 간접 냉각의 용량 증가에 장애가 된다. 특히 냉매가 공기인 경우 권선과 철심사이에 공간이 있으면 공기의 열전도율이 나빠 냉각 성능이 올라가지기 않는 원인 중 하나가 된다.  최근 간접 냉각기의 적용 용량이 크게 넓어졌다. 간접 냉각의 냉각 효율을 높이기 위해 ① 철심과 권선 사이 틈새를 메움, ② 절연층 두께를 얇게 함, ③ 절연층의 열전도율을 개선함 등과 같은 대책을 세우고 있다. 철심과 권선 사이 틈새를 메우는 전형적 예로 철심에 코일을 편입시킨 상태에서 절연층에 수지를 함침하는 전全함침 방식이 있다. 이 방식은 철심과 권선 사이 틈새를 수지로 채워 열전도가 좋아지지만, 큰 함침 탱크가 필요하기에 소용량 발전기에만 한정해 적용해 왔다. 그러나 최근 400㎹A가 넘는 발전기에 적용하는 사례도 보인다. 절연층 두께를 얇게 하면 절연층의 열전도가 좋아져 많은 전류를 흘릴 수 있으나, 수명엔 상반한다. 터빈 발전기의 고정자 코일에 대해 수십 년이라는 긴 수명을 요구하기에 채용하려면 충분한 검증이 필요하다. 흔히 터빈 발전기의 고정자 권선의 절연은 운모, 글라스 클로스Glass Cloth, 수지로 구성되는데, 높은 열전도 절연은 예를 들어 수지 부분에 높은 열전도율을 가진 충전재를 주입해 실현했다. 이는 기존 절연 구성을 대부분 바꾸지 않고 한 것으로 절연 특성은 거의 유지한 채 열전도만을 높인 절연이 가능해졌으며, 간접 냉각형 발전기 용량 발전에 크게 이바지했다. 이상 절연층 개선 외에도 CFD(Computational Fluid Dynamics) 해석, FEM 해석 등 통풍 및 전자해석을 결합해 국소적 손실 분포까지 파악해 효율적으로 냉각하는 방법도 개발해 적용 중이다. 정리 전화영 기자

< Energy News > |

|

-

[전력기술동향 ①] 시간 동기 위상 측정 장치를 통한 전력 계통 감시

오늘날 전력망은 여러 전력 설비가 광범위하게 얽히고 설켜 복잡한 형태를 이룬다. 이러한 형태는 정확한 전력 계통 감시를 어렵게 하고 전력망의 안정도와 효율을 떨어뜨리며, 자칫 사고라도 발생하면

2012-10-12 -

[해외 신기술] 소형 경량 배선 체크기 개발

홋카이도계기공업㈜는 홋카이도전력㈜의 계열사로 전력량계의 수리, 제조, 판매를 비롯해 이와 관련한 각종 제품을 제조 · 시공하며 안정적인 전력 공급에 일조한다. 소형 경량 배선 체크기는 전력회사의 요청으로

2012-10-09 -

[국내 신기술 ①] 신염료로 차세대 태양전지 효율 10% 향상 - 저가, 고효율, 고박막 태양전지 개발 기반 마련

광전 변환효율을 극대화한 태양전지를 개발한 박남규 성균관대교수,김희선 석 · 박사통합과정생(제1저자), 임정혁 박사과정생(공저자)(오른쪽에서부터). 국내 연구진이 유 · 무기물을 복합한 반도체 염

2012-10-09 -

[국내 신기술 ②] 전기자동차 1분 충전 시대 앞당겨 리튬이차전지 1분 충전, 전극 소재 원천 기술 개발

국내 연구진이 기존 리튬이차전지 기술에 비해 충전 시간을 최소 1/30에서 최대 1/120로 단축하고, 단 6초 만에 50% 전지 용량을 사용하는 전극 소재 원천 기술을 개발했다. 울산과학기술대학교(UNIST)

2012-10-09 -

[해외] 멀티 반송파 방식의 절연 감시 장치 개발

기존 반송파 방식과 문제점반송파 전송 방식 |상시 절연을 감시하는 장치의 반송파 방식은 <그림 1>과 같이 이미 만들어 놓은 전로를 이용해 정보를 전달한다. 검출기의 중첩 CT에서 1477㎐의 정현파 교류 반송

2012-09-13

-

[전력기술동향 ①] 시간 동기 위상 측정 장치를 통한 전력 계통 감시

오늘날 전력망은 여러 전력 설비가 광범위하게 얽히고 설켜 복잡한 형태를 이룬다. 이러한 형태는 정확한 전력 계통 감시를 어렵게 하고 전력망의 안정도와 효율을 떨어뜨리며, 자칫 사고라도 발생하면

2012-10-12 -

[전력기술동향 ②] 유 · 무선망을 혼용한 전력량 측정 기술 및 Wi-GEM

최근 정부에서 '탄소 배출권 거래제'를 2015년 1월 1일부터 시행하겠다고 발표한 데 이어 주요 탄소 발생 업체를 대상으로 에너지 사용량과 절감 계획 등을 관리하기 시작했다. 이에 따라 각 기업

2011-11-03 -

[전력기술동향 ①] 배전 전력망을 위한 선진 전력 흐름 제어 시스템 SIPLINK

급변하는 세계 배전 설비 시장에서 우리의 미래는 의심할 여지없이 전력망 운영에 대한 유연한 접근 방식에 달렸다. 그러나 대용량 전류의 투입과 차단, 단락 회로의 제어는 여전히 중대한 임무다. 전력

2011-10-19