-

[해외] 전기자동차 완속 충전용 콘센트 개발

전기자동차(이하, EV)를 보급하려면 EV를 언제 어디서든 충전할 수 있는 충전 인프라를 갖춰야 한다. 이에 규슈전력㈜ 종합연구소는 '저렴하고 다 같이 손쉽게 이용하는'을 콘셉트로 휴대전화로 간단히 조작해 이용할

2012-06-05 -

[국내] 염료 감응 태양전지 실용화 성큼 - 뛰어난 효율, 긴 수명 신개념 태양전지용 전해질 개발

박종혁교수(중앙)가 학생들(왼쪽: 권 정, 오른쪽 : 허난슬아)에게태양전지 특성에 대해 설명하고 있다. 차세대 고효율 태양전지로 각광받는 염료감응 태양전지(DDSC) 상용화에 가장 큰 문제점(액체 · 겔

2012-06-05 -

[국내] 에너지 효율 극대화한 압전에너지 발전 소자 개발, 차세대 친환경 에너지 발전 소자 실용화 앞당겨

왼쪽부터 시계방향으로김상우 성균관대교수, 이주혁·승완철·김성균·김도환석사과정생, 이근영박사과정생. 에너지 효율을 획기적으로 높인 '압전壓電에너지 발전 소자素子'를 국내 연구진이 구현함으로

2012-06-05 -

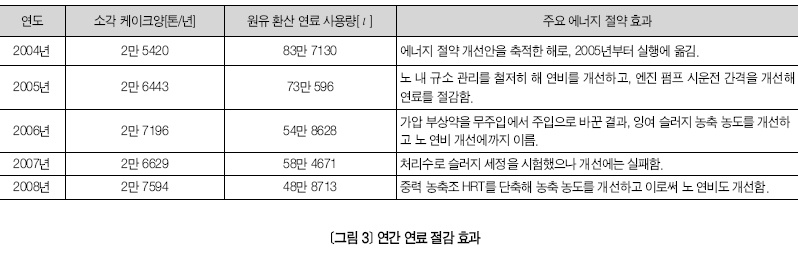

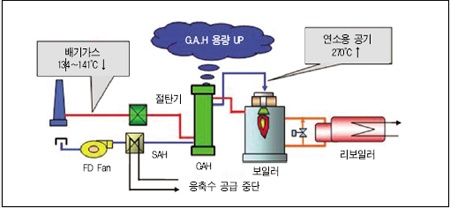

히노자동차㈜ 하무라 공장의 에너지 절약 활동

히노자동차㈜ 하무라 공장은 일본 자원에너지청 장관 표창을 받은 지 12년 뒤에 또 한 번 2008년도 '에너지 관리 우량 공장'대신상을 수상하는 영예를 안았다. 그동안 꾸준히 추진해 온 에너지절약 활동과 더불어, 2

2012-06-05 -

오실로스코프의 기술 변천 - 전기를 눈으로 확인하는 오실로스코프의 여행, 뉴펀들랜드에서 일본으로

눈에 보이지 않는 전기를 직접 보려는 욕구는 전기를 잘 몰랐던 때부터 있었다. 실용화를 시작한 이후 이 욕구는 한층 강해졌다. 그중 하나는 전신이었고, 다른 하나는 전력이었다. 1866년 대서양 해저 전신 부문에서

2012-06-05