| TOTO㈜, 눈에 보이는 관리로 에너지 절약 활동 | |

| 2012-03-20 | |

|

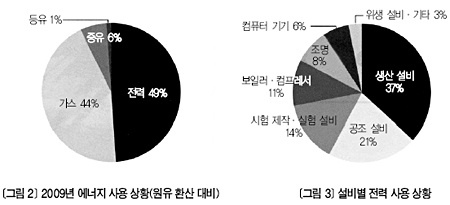

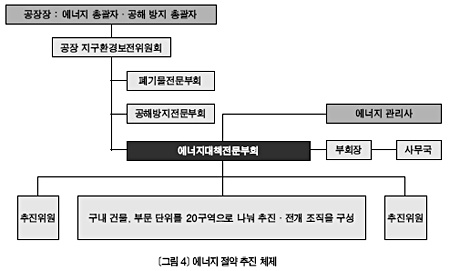

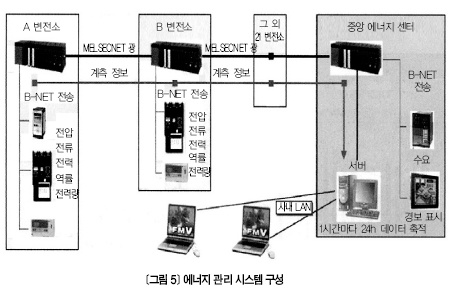

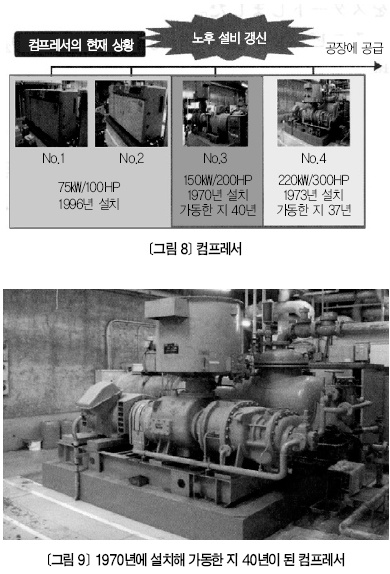

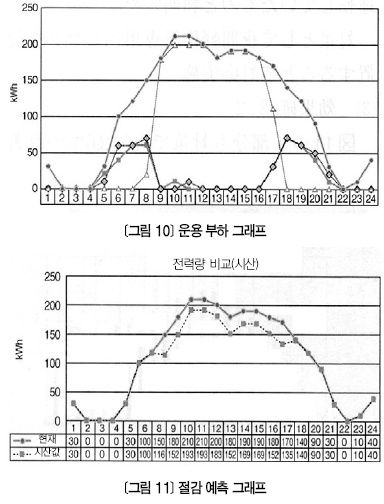

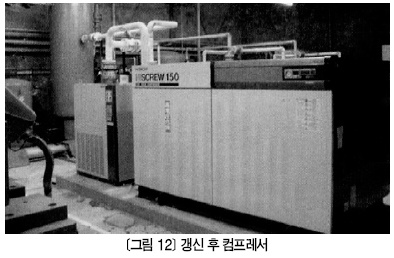

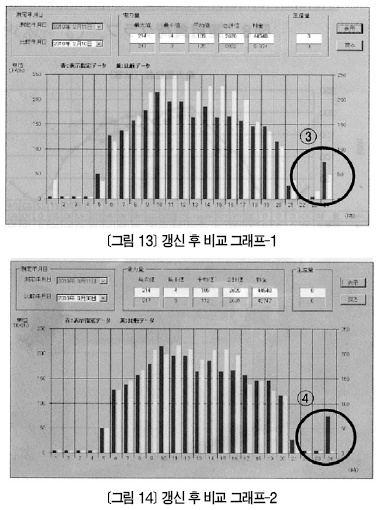

에너지 절약 추진 체제 <그림 4>는 고쿠라 제1공장의 에너지 절약 추진 체제 조직도다. 총괄 책임자는 공장장이며, ISO14001과 연동해 환경 활동의 중심인 세 개 부회 '( 폐기물', ' 공해', ' 에너지')에서 공장 지구환경보전위원회를 조직했다. 그중에서도 '에너지대책전문부회'는 종업원 한 사람 한 사람을 에너지 절약 활동에 전념하게 할 목적으로 구내 건물, 부문 단위를 20구역으로 나눠 추진위원을 선임한 조직을 만들고 소집단 단위로 활동을 전개한다.  고쿠라 제1공장은 계속적인 개선 체제 구축을 목표로, 사용 전력량을 한눈에 파악할 수 있는 '눈에 보이는 관리'를 통한 자주 관리 활동을 에너지 절약의 핵심으로 삼았다. 시스템 구축은 2005년에 완료했으며, 사용상 요구를 매일 업그레이드하며 운용중이다.  ① 계측한 데이터를 실시간으로 보낼 수 있다. ② 사용 실적 데이터에서 시간마다 사용한 전력량을 매일 제공하기에 일상 업무 관리에 이용할 수 있다. ③ PLC 네트워크를 다른 데이터의 송수신, 제어에도 사용할 수 있다. ④ 사내 LAN을 이용해 저렴한 비용으로 정보를 제공한다. 이 시스템은 에너지 절약 소재를 발굴하고 감축효과 검증과 에너지 절약량 파악에 도움을 준다. 설비 단위 · 직장 단위 · 건물 단위의 전력량을 월보月報 · 일보日報데이터에서 그래프 형태로 볼 수 있으며, 데이터 분석용으로 엑셀 파일로도 출력해 계측 데이터를 다양하게 분석 · 활용할 수 있다. '눈에 보이는 관리'에서 추출한 일보가 <그림 6>, 월보가 <그림 7>이다.  월보는 1일 합계값을 막대 그래프로, 누적값을 꺾은 선 그래프로 사용 전력량을 표시한다. 꺽은 선 그래프에서 빨간 선은 목표값을, 파란 선은 누적값을 나타낸다. ' 눈에 보이는 관리'의 활용 ISO 14001 활용 | ISO 14001의 목적 · 목표인 진척수치와 맞춤으로써 관리값 · 실적값을 공유한다. ISO 사이트 내 각 부서의 월별 목표값을 설정하고, 관리값을 넘긴 경우 각 부서에서 데이터를 분석해 개선, 시정한다. 에너지대책전문부회 활용 | 에너지 관리 부문 · 사무국 · 생산 기술 직원이 문제점을 뽑아 설비 운용 방법이나 개선을 실시한다. '눈에 보이는 관리'를 통해 과거 데이터와 비교, 예측값과의 차이점 등을 피드백한다. 소집단 활동 | 추진 구역 단위의 개별 활동을 실시하면서 에너지 절약 순찰(Patrol)을 돈다. 고쿠라 제1공장에서 특히 힘써 행하는 것이 불필요한 조명 소등과 공조 실온 관리(여름 28℃, 겨울 19℃)다. 이러한 활동의 성과와 효과 인증은 '눈에 보이는 관리'에서 전월, 전년 동월, 목표값과 비교해 확인, 개선한다. ' 눈에 보이는 관리'를 활용한 개선 사례 - 컴프레서 갱신 에너지 관리 부문 중장기 과제로 노후화가 시작된 인프라 · 부대 설비를 단계별로 갱신 중이다. 제일 처음으로 시행한 컴프레서 갱신 사례를 소개한다. 고쿠라 제1공장은 에어 공급군으로 컴프레서 4대를 집중 방식으로 가동한다. <그림 8>은 컴프레서 용량과 설치 연도를 나타낸 것으로, 가동한 지 40년이 된 컴프레서를 갱신하고 이 과정에서 '눈에 보이는 관리'를 유효하게 이용했다.  갱신할 기종에서 먼저 능력 계산과 필요 공기량을 계산하고 갱신 후 전력 부하를 예측한 결과, <그림 11>의 부하 그래프로 예측 계산을 할 수 있었다. 그 결과, 갱신 후 효율 향상으로 9.6%의 전력량 절감을 예측했다.    * 서두에 소개한 대로 TOTO㈜는 환경 비전 'TOTO GREEN CHALLENGE'를 시작했다. 그 중 '제조에서 CO₂배출량 총량 45% 감축'을 달성하고자 에너지 절약 활동을 추진 중이다. 특히 '눈에 보이는 관리'시스템을 에너지 관리 부문뿐 아니라 현장에서도 한층 가깝게 자주적으로 관리할 수 있는 활동으로 활용해 목표 달성과 지구 온난화 방지에 일조할 방침이다. 정리 전화영 기자

< Energy News > |

|

-

[신재생에너지 - 태양광 ②] 태양광 발전 시스템의 자립 운전

'태양광 발전 시스템'하면 태양광을 이용해 전력을 생산한다는 정의가 먼저 머릿속에 떠오르고, 시스템을 설치함으로써 얻을 수 있는 전기요금 절약이니 남는 전력 판매니 하는 이익이 그 뒤를 이을지 모른다. 그동안

2012-03-20 -

[겨울철 기획 연재 ② 눈] 수변전 설비의 눈 피해 대책

2010년 1월 4일, 서울을 비롯한 수도권 일대 출근길은 예상치 못한 복병으로 평소보다 훨씬 더딘 움직임을 보였다. 문자 그대로 '눈 폭탄'이 수도권을 강타한 것이다. 당시 서울의 적설량은 25.8㎝로, 1

2012-03-09 -

[에너지 절감 톡톡] 세이코엡손㈜, 후지미사업소의 에너지 절약 활동

지난해 10월 정부는 산업 · 발전 부문 366개 관리 업체를 대상으로 한 2012년 온실가스 · 에너지 목표를 확정 · 발표했다. 이에 따르면 올해 온실가스 배출 허용량은 576.8백만 톤CO₂, 에너지 사용

2012-03-09 -

[신재생에너지 - 수력 ②] 소출력 수력 발전의 기술 동향

지난해 3월 일본 동북부 지역을 덮친 진도 9.0의 지진과 거대 지진해일의 여파로 후쿠시마 원자력발전소가 폭발하는 사고가 있었다. 이 사고로 일본 전체가 전력 부족난에 빠졌다. 도쿄전력 관내에선 석유 파동 이후

2012-03-09 -

[신재생에너지 - 수력 ①] 대수력 막힌 길, 소수력으로 길을 열다. 흐르는 물에 뚝딱! 개발 잠재력 약 1500MW

세계적으로 신재생에너지를 보급 확대하고자 온갖 노력을 기울이는 반면, 수력은 지난 몇 년간 환경 파괴와 경기침체 등으로 퇴보했다. 그러나 최근 리서치 앤 마켓Research and Markets에서 발표한 <세계 수력 리

2012-03-08