-

[고효율 전동기 날개 달아 ①] 저효율 전동기 레드카드, 2015년 프리미엄 전동기 생산 판매 의무화

에너지 정책 패러다임이 공급 위주에서 에너지 절약과 이용 효율 향상 등 수요 관리 중심으로 바뀌고 있다. 여기에 맞춰 전기산업 분야 연구 개발도 친환경, IT 융합, 고효율, 초고압 부문에 집중하는 추

2012-03-19 -

[국가 기간산업의 혈맥, 케이블 Cable ④] 케이블 점검 항목

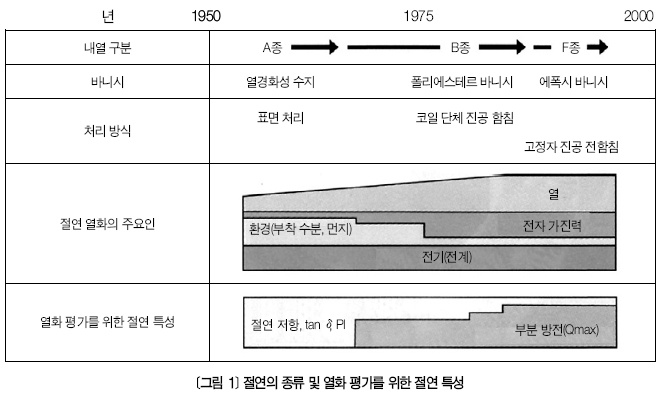

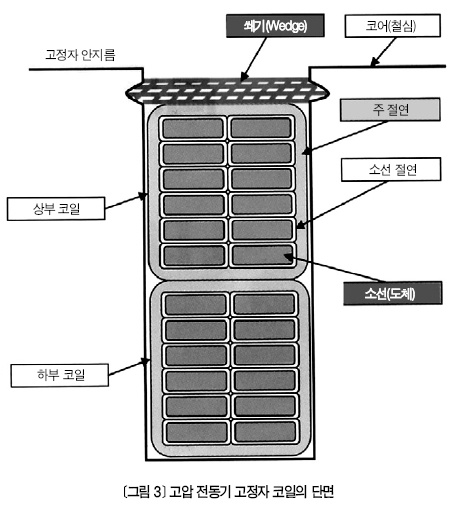

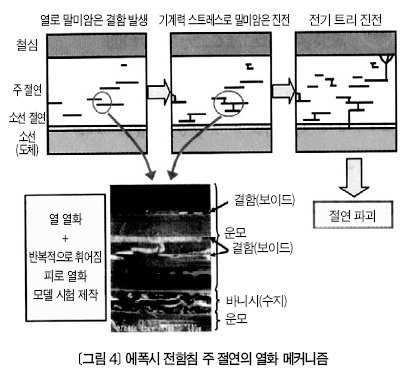

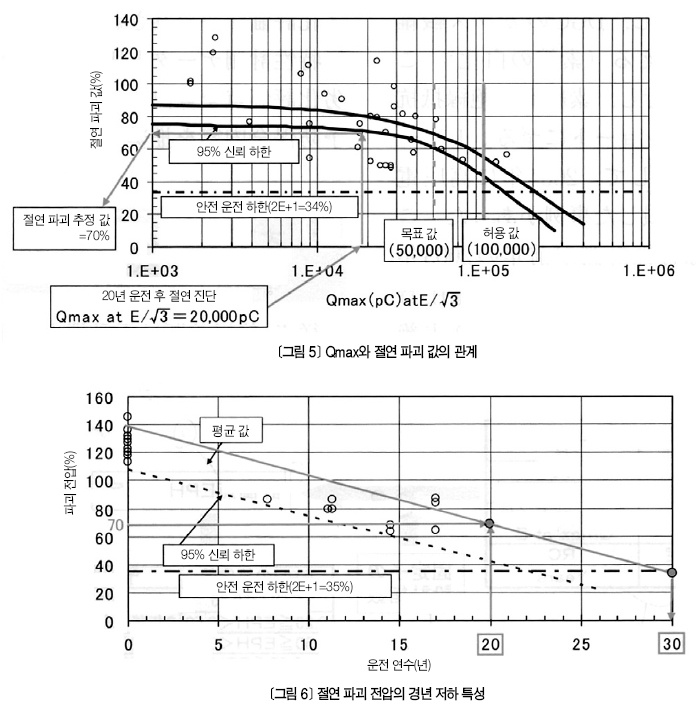

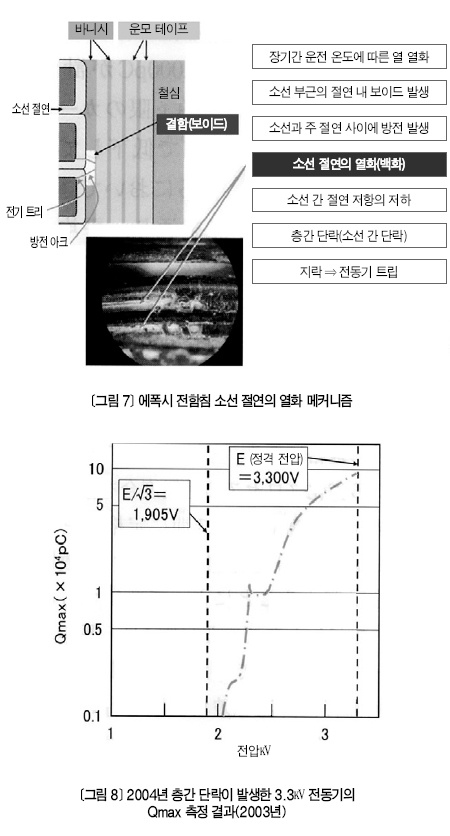

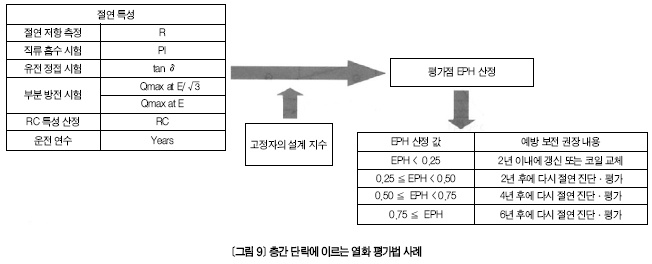

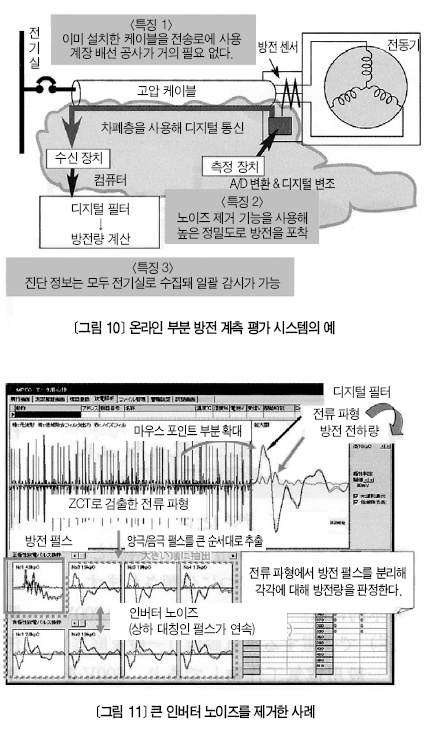

전력 케이블을 비롯한 전기 설비는 장기간 사용하면 사용 중에 받는 갖가지 스트레스와 경년 열화로 전기 성능이 떨어져 계속 사용하는 것이 어려워진다. 스트레스와 열화를 초래하는 요인에 전기적, 열적, 화

2012-03-08 -

[국가 기간산업의 혈맥, 케이블Cable ③] 전력망 폭주 해결사, 초전도 케이블 태동, 보급 확산의 관건, 경제성

미국에서 초전도 케이블이 태동한 배경을 보면 우리나라와 크게 다르지 않았다. 2000년대 중반 미국 전역의 전력 회사는 늘어나는 전력 수요에 맞춰 전력망을 신규로 설치해야 함에도 민원 문제로 이러지도 저

2012-03-08 -

[국가 기간산업의 혈맥, 케이블Cable ②] 송 · 배전 대용량화 견인하는 초고압 케이블, 지중화로 미관, 환경, 안전까지

산업의 급속한 발전과 도시의 인구 집중으로 전력 수요가 매년 급증함에 따라 송 · 배전은 대용량화하는 추세다. 한편, 대용량 가공선 설비는 인구, 건물, 산업시설이 밀집한 지역에서 경과지 확보, 미관성,

2012-03-08 -

[국가 기간산업의 혈맥, 케이블Cable ①] 내수 시장 한계, 수출로 돌파, 고부가 제품으로 신기술 경쟁

전력, 유선 통신, 건설 등을 전방으로 하는 국가 기간산업인 전선 산업. 거액의 설비 투자가 필요한 장치 산업이며, 다품종 · 다규격 주문 생산 방식이 주를 이룬다. 우리나라 전선 산업은 1980년대까지 국내

2012-03-08

-

[고효율 전동기 날개 달아 ③] 삼상 유도 전동기 소비 효율 측정 방법 - 효율 관리 기자재 운용 규정

지경부는 2011년 11월 21일 <에너지 이용 합리화법>에 따른 '효율 관리 기자재 운용 규정'을 고시했다. 효율 관리 기자재는 보급량이 많고, 사용량에 있어 에너지를 상당량 소비하는 기자재 중지경

2012-04-17 -

[고효율 전동기 날개 달아 ②] 전동기 산업 현황 및 기술 개발 로드맵 - 슈퍼 프리미엄 전동기, 고속 전동기, 직구동 전동기

전문가들은 세계적인 경제 불황에도 전동기 산업은 매년 10% 정도 꾸준하게 성장할 것으로 전망한다. 그 이유로 ▲최저 효율제(MEPS)로 말미암은 고효율 전동기로의 개체改替▲유압, 운송 기기의 유압 컴

2012-04-17 -

[고효율 전동기 날개 달아 ①] 저효율 전동기 레드카드, 2015년 프리미엄 전동기 생산 판매 의무화

에너지 정책 패러다임이 공급 위주에서 에너지 절약과 이용 효율 향상 등 수요 관리 중심으로 바뀌고 있다. 여기에 맞춰 전기산업 분야 연구 개발도 친환경, IT 융합, 고효율, 초고압 부문에 집중하는 추

2012-03-19