일진전기㈜(www.iljinelectric.co.kr)

중전기사업부 중전기연구소_서왕벽 소장

(031)220-0670 / swb@iljin.co.kr

친환경 회전기기의 기술 동향

1. 회전기기의 개요

회전기기는 바깥의 원통모양의 고정자와 그 안쪽에서 회전하는 회전자로 구성되어 있으며, 고정자와 회전자는 공극에 의해 서로 분리되어 있다. 회전자나 고정자는 각각의 코어와 자속을 발생시키기 위한 권선 그리고 절연물로 구성되어 있다. 회전자는 베어링에 의해 축상에 지지되어 있고, 이 축은 모터의 경우에는 기계적 부하에 연결되어 있으며, 발전기의 경우 벨트, 풀리, 체인이나 다른 기계적 연결에 의해 원동기에 연결된다. 권선은 흐르는 전류의 속성에 따라 분류할 수 있으며 부하 전류가 권선에 흐르면 전기자라고도 한다. 직류나 교류 동기 기계에서는 계자 전류와 전기자 전류가 흐르는 권선이 분리되어 있다. 그러나 유도 모터에서는 자화 전류와 부하 전류가 입력 권선 또는 1차권선이라 불리는 동일한 권선을 흐르며, 이때 출력 권선은 2차권선이라 한다.

에너지 변환 특성에 따라 회전기기를 발전기와 전동기로 분류할 수 있는데, 전기에너지를 기계적 에너지로 변환시켜 주는 것을 전동기라 한다. 전동기는 매우 광범위하게 사용되기 때문에 발전기보다 높은 관심의 대상이 되기도 한다.

전동기는 약 200여 년 전 아라고(프랑스)의 원판이라는 실험에 의해 확인됐고, 이즈음에 플레밍의 왼손법칙, 오른손법칙, 패러데이의 전자기 유도법칙 등이 발견되어 이를 기초로 최초의 전동기가 제작됐다. 이처럼 전동기는 전기와 자기와 힘의 상관관계를 가지고 있으며, 전기와 기계가 혼합되어 있는 구조로서 기본적인 원리는 바뀌지 않고 재료 및 기술의 발달로 점차 발전되어 왔다. 회전체로서 생기는 소음, 진동, 온도 상승, 효율에 대해서는 기존에는 단지 구동 및 동작하는 데 의의를 두었지만 이제는 시대가 요구하는 에너지 변환장치에 걸맞은 에너지 변환효율에 대해 많은 관심을 갖게 됐다. 이에 따라 전기기기에서 에너지의 손실은 필수적인 사항으로 부각됐다.

2. 회전기기의 성능 특성

회전기기의 효율을 해석하는 데에는 여러 가지의 손실을 고려해야만 한다. 회전기기에서의 손실원은 전기손(I²R 손실), 철손(Core Loss), 기계손(Mechanical Loss) 등 3가지로 나뉜다. I²R 손실은 보통 75℃에서의 권선의 직류 저항을 기준으로 계산되며, 실제로 이 손실은 동작조건에 따라 변한다.

공칭손실과 실제손실의 차이는 보통 표유부하손(Stay Load Loss)에 포함시킨다.

기계손은 주로 베어링에서의 마찰과 회전자의 운동에 반대로 적용하는 공기 마찰인 풍손(Windage)때문이다. 게다가 온도를 낮추기 위해서 기계를 통해 공기를 순환시키는 장치를 사용한다면 이 또한 기계손에 포함된다. 개방회로 철손(Open Circuit Core Losses)은 히스테리시스손(Hystresis Loss)과 와전류손(Eddy Current Loss)인데, 여자권선에 전류가 흐를 때 발생된다. 흔히 이런 손실은 마찰손과 풍손이 결합되어 무부하 회전손실을 발생시킨다.

무부하 회전손실은 간단히 효율을 계산하고자 할때 유용하다. 개방회로 철손은 부하 전류에 의한 자속밀도의 변화를 고려하지 않았기 때문에 부가적인 자기손실(Magnetic Losses)이 발생한다. 표유부하손은 권선에서의 비이상적인 전류 분포의 영향과 부가적인 철손의 영향을 총괄해 칭하는 데 사용된다. 표유부하손은 정확히 결정하기 어려우므로, 직류기에 대해서는 흔히 출력의 1%로 가정된다.

3. 회전기기의 기술 개발 동향

초기의 전동기는 전기에너지를 가지고 회전력을 발생시키는 데 의의를 뒀으며, 점차 재료 및 기술의 발달로 경량화, 디자인화 되어 왔다. 얼마 전까지는 전동기를 얼마나 오랜기간 안정되게 사용할 수 있는가에 대한 신뢰성에 중점적인 가치를 두었다. 하지만 최근에는 에너지 저감과 맞물려 내환경성, 친환경성, 편리성, 디자인 등 소비자의 욕구도 점차 늘어나 저소음, 저진동, 고효율을 고려한 제품설계가 실시되고 있으며, 친환경적 요소들도 세계화에 맞게 규격이 제정되고 의무화 되고 있는 추세다.

이러한 시대적 요구에 따라 앞으로는 이산화탄소저감 측면에서 고효율 전동기보다 더욱 높은 효율을 가진 프리미엄 전동기로 시장이 변화할 것으로 예상된다. 또한 소재의 사용면에서도 각종 유해물질에 대한 규제에 따라 부품의 선택 및 사용 시에도 주의를 기울이는 방향으로 점진적으로 변화해 나아가고 있다.

전동기와 전력에너지

1. 전동기와 이산화탄소의 관계

우리가 일상에서 가장 많이 사용하는 에너지원인 전기는 안정성, 가격 경쟁력, 제어가 용이, 무공해, 수송이 용이한 이유로 광범위하게 사용되고 있다. 하지만 무공해 에너지인 전기는 아쉽게도 화석연료를 연소해 얻어지므로, 거기서 발생하는 이산화탄소는 지구온난화를 일으키는 주범이 된다.

전기에너지를 사용하는 기기를 크게 3종류로 나누어 본다면, 전동기, 조명기기, 전열기기로 나눌 수 있다. 이 중 전동기는 가장 대표적인 에너지 변환기기로, 펌프, 컴프레서 등 다양한 동력원에 활용되어 국내에서 생산된 전력의 60%를 사용하고 있다. 또한 여러 전동기 중에서도 가격이 싸고 견고해 광범위한 부하에 사용되는 3상 유도전동기는 전체 전동기의 70%를 차지한다. 전력사용량의 관점에서 본다면 3상 유도전동기는 우리나라 전체 소비전력의 42%에 해당하는 최대 전력소비원이다. 이를 전력량과 금액으로 표현한다면 <표 1>과 같다.

3상 유도전동기의 효율은 약 90%로, 다른 전기기기에 비해 에너지 변환효율이 높은 편이다. 그러나 그 사용량이 대단히 많고, 전 수명주기 에너지 원가 또한 다른 기기에 비해 월등히 높기 때문에 전동기의 손실을 줄여 효율을 향상시키는 것은 대단히 중요하다. 전동기의 수명이 다할 때까지 드는 총 비용을 100%로 한다면, 이 중 에너지 사용비가 차지하는 비율을 다른 기기와 비교하면 <표 2>와 같다. 3상 유도전동기의 효율은 약 90%로, 다른 전기기기에 비해 에너지 변환효율이 높은 편이다. 그러나 그 사용량이 대단히 많고, 전 수명주기 에너지 원가 또한 다른 기기에 비해 월등히 높기 때문에 전동기의 손실을 줄여 효율을 향상시키는 것은 대단히 중요하다. 전동기의 수명이 다할 때까지 드는 총 비용을 100%로 한다면, 이 중 에너지 사용비가 차지하는 비율을 다른 기기와 비교하면 <표 2>와 같다.

이 결과를 살펴보면, 450만 원의 전동기를 구매해서 사용한다면 그 수명이 다할 때까지 9,500만원의 전기요금을 지불하게 된다. 따라서 전동기 효율의 미세한 차이는 전체적인 전기소비량에 막대한 영향을 미치게 되고, 이것은 곧바로 화석연료 사용에 따른 이산화탄소 발생과 연결된다. 이와 같은 이유들로 인해 산업계, 학계에서는 전동기의 효율을 높이는 방안을 다방면으로 연구하는 한편, 전동기효율에 따라 등급을 정해 강제적으로 기존의 전동기보다 높은 효율을 갖도록 유도하고 있다.

오늘날은 신뢰성이 최고 가치가 됐던 고전적인 전동기 시장에서 신뢰성과 친환경성을 동시에 만족하는 고효율 전동기로 시장이 변화하고 있다. 그 변화에 따라 대부분의 선진국은 고효율 전동기를 표준전동기로 사용하고 있고, 프리미엄급 전동기 개발도 이미 완료된 상태다.

2. 효율 향상 방안

아직 국내의 많은 업체들은 정부의 지원 없이는 고효율 전동기를 설계, 제작할 역량을 갖추지는 못했다. 그러나 전동기를 제작하는 부품소재가 점점 우수해짐에 따라, 일반전동기에서 고효율 전동기로 변화가 아주 어려운 일은 아니다. 하지만 선진국 수준의 프리미엄급 전동기로 제작하는 것은 많은 연구비용과 노력이 따른다. 또한 효율을 높이는 것만큼 제작단가를 낮추는 것이 중요한 전동기 제작사는 이 두 가지를 동시에 만족할 수 있는 방법을 찾아야 하기 때문에 더욱 그러하다. 일반적으로 유도전동기의 회전자에 동바(Copper Bar)를 삽입하거나 알루미늄을 다이케스팅(Die-casting)하여 2차측 회로를 구성하게 된다. 동바를 삽입하는 경우, 효율은 다소 높으나 회전력이 떨어지며 제작원가가 상승한다. 알루미늄으로 다이케스팅한 경우는 제작원가가 감소하고 회전력은 다소 상승하지만, 2차측 손실이 증가해 효율을 높이는 데 제약이 따른다. 알루미늄 회전자를 이용해 고효율 전동기로 제작하는 데까지는 큰 무리가 없지만, 프리미엄급 전동기를 제작하기에는 다소 어려움이 있다. 때문에 많은 연구기관과 제작사는 회전자를 동 다이케스팅해 생산성과 효율을 모두 높이도록 하고 있다.

3. 프리미엄급 전동기 개발 동향

⑴북미

①제도

미국의 경우 환경보호의 관점에서 새로운 발전소건설이 어려웠던 1988년에 전력회사를 중심으로 전동기 효율 리베이트 제도가 도입됐다. 이는 미국내 전력소비의 50% 이상을 차지하는 유도전동기의 효율을 향상시켜 정해진 전력량을 효과적으로 이용하기 위함이다. 일반전동기와 고효율 전동기를 구분하는 기준을 정해 일반전동기와 고효율 전동기

간의 가격차액을 소비자에게 직접 보상하는 제도로, 이후 에너지 정책조례(EPAct : Energy Policy Act)를 시행하는 원동력이 됐다.

캐나다의 경우 우리나라를 비롯해 일반전동기에서 고효율 전동기로의 시장 전환을 원하는 많은 나라들이 캐나다를 가장 훌륭한 롤모델로 삼고 있을 정도로, 캐나다의 사례는 성공적이다. 최저효율제를 시행하기 전에 리베이트 제도를 통해 소비자에게 가격차액의 대부분을 지원했을 뿐 아니라, 제조업자에게도 장려금을 지급했다. 1995년부터는 고효율 전동기의 생산판매를 의무화하는 최저효율제를 시행해 왔다. 이와 같은 정책적인 노력을 통해 1998년부터는 캐나다에서 사용하는 저압전동기의 대부분은 고효율 전동기로 대체됐다. 또한 캐나다도 미국과 마찬가지로 2011년에는 프리미엄급 전동기만을 생산 · 판매하도록 했다.

②기술동향

현재 프리미엄급 전동기는 북미에서 판매되는 모터 중 약 25%를 차지하고 있으며, GE, US, Electric, Reliance 등에서 동 다이캐스팅 전동기를 생산하고 있다.

⑵유럽

①제도

유럽은 최초 자발적 협약(Voluntary Agreement)을 통해 미주와 같은 규제 정책을 사용하지 않고 고효율 전동기의 보급률을 늘리고자 했으나, 예상처럼 고효율 전동기의 실제 시장 점유율은 늘어나지 않아 최저효율제 시행을 고려하고 있다.

②기술동향

현재 Favi가 동 다이캐스팅 회전자를 판매 중에 있으며, Siemens, SEW 등이 동 다이캐스팅 프리미엄 전동기를 상업 판매하고 있다.

⑶일본

①제도

1997년 에너지절약법(에너지의 효율적 사용 및 낭비를 배제하는 종합적 법률)이 제정되어 각 사업장에서 에너지 소비를 연간 1%씩 줄여 나가도록 하고 있다. 공장에서 전력에너지의 70% 정도는 전동기가 소비하고 있다. 따라서 에너지 소비를 줄이는 가장 합리적인 방안으로 사업주가 자발적으로 일반 전동기를 고효율 전동기로 교체하도록 했다.

②기술동향

전통적으로 산업기기의 강자였던 일본은 TMEIC, 후지, 히타치 등의 메이저 3사가 프리미엄 전동기 시장을 주도하고 있다.

⑷한국

①제도

2008년 7월 1일부터는 37㎾ 초과분부터 200㎾이하까지의 삼상 유도전동기에 대한 고효율 모터사용 의무화인 최저효율제가 실시됐다. 여기에 2010년 1월 1일부터 0.75㎾ 이상 37㎾ 이하의 소용량 삼상 유도전동기에 대한 최저효율제가 시행됐다. 현재 고효율 전동기 시장점유율은 22% 안팎이다. 정부는 단일기기로 국가 전체 전력소비량의 40%를 차지하는 삼상 유도전동기 대해 일반전동기를 퇴출시키고 고효율 전동기로 대체할 계획이다.

②기술동향

시대전기, 에스피지, 한국전기연구원 등이 합작해 2008년 2개의 동 다이캐스팅 전동기를 포함해 총 5기종의 프리미엄급 고효율 유도전동기 개발에 성공했다.

친환경 전동기와 소재

1. 전동기의 부품

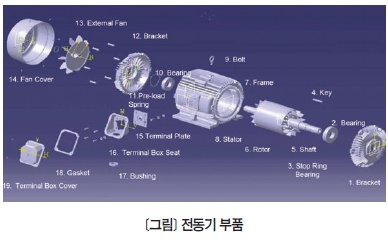

전동기는 여러 가지 부품으로 이루어져 있으며 대략적인 것은 <그림>과 같다.

이들 부품은 이전에는 환경의 별다른 규제 없이 설계 및 제작되어 왔지만, 최근 유럽에서부터 시작된 환경에 대한 제한은 전 세계에 영향을 미쳤다. 이제는 유해물질의 제한 아래 설계 및 제작하지 않으면 안 되는 시대에 있다.

2. 유해물질에 대한 규제

2003년 2월에 EU(유럽연합)의 관보에 유해물질에 관한 RoHS(Restriction of Hazardous Substances) 지침이 생기면서 납, 수은, 카드뮴, 6가크롬(6Cr+), PBB, PBDE의 6가지 물질이 지정되어, 2006년 7월 전기전자기기에는 이 물질의 사용이 금지됐다. 따라서 수출품에 대해서는 환경규제에 맞게 유해물질이 없는 부품으로 제작해야 하며 특히 유럽수출품은 강화된 환경규제에 따르는 것이 필수적이다.

3. 소재의 변환 및 설계 3. 소재의 변환 및 설계

전동기의 각 부품은 MSDS(물질안전 보건자료) 및 MILL SHEET에 유해물질의 유무를 반드시 확인하고 제작해야 한다. 예를 들면 용접 시 사용했던 석면선을 유해물질이 없는 절연물로 대체해 사용한다거나 절연재료도 난연제에 취소 및 염소 등의 할로겐 및 중금속을 포함하지 않고, 안전성이 높은 유기인계 난연제를 사용함으로써, 소각해도 다이옥신, 취화수소, 산화안티몬 등 유해물질이 발생하지 않는 절연재료로 사용하는 방법 등으로 부품의 변환이 이루어지고 있다.

4. 저소음 · 저진동의 친환경 설계

저소음, 저진동에 대해서는 설계 단계에서부터 전기적, 기계적으로 전자계 해석 및 구조 해석 툴 및 프로그램으로 계산, 사전검토와 시뮬레이션을 통해 기존 대비 소음 및 진동 발생의 가능성을 최대한 줄이고 안정적인 구조로 제작이 이루어지고 있는 시스템을 채택하고 있다.

<Energy News>

http://www.energy.co.kr

|